Das Geheimnis eines schlanken Lagerbetriebs

Veröffentlicht: 2022-04-08Schlanke Lagerabläufe sollten in der heutigen Zeit ein Schlüsselziel für jedes Unternehmen sein.

Wir haben kürzlich einen Blog darüber geschrieben, wie Lean Manufacturing und damit verbundene Praktiken Ihnen helfen können, Ihr Produkt oder Ihre Dienstleistung dramatisch zu verbessern – das Gleiche gilt auch für Ihr Lager und Ihre Logistik, und viele der gleichen Prinzipien gelten.

Anknüpfend an letzte Woche sprechen wir heute über die 5S-Strategie zur Etablierung eines schlanken Lagerbetriebs.

Verwandt: Lagerautomatisierung verstehen

Was ist schlanke Lagerhaltung?

Das Konzept „Lean“ wurde in den 1930er Jahren vom japanischen Automobilhersteller Toyota entwickelt, um seine Fertigungsprozesse zu rationalisieren. Es wurde seitdem weltweit als Modell für effiziente Abläufe übernommen.

Es zielt darauf ab, Verschwendung zu vermeiden, ohne die Produktivität zu beeinträchtigen. Die 7 skizzierten „Verschwendungen“ sind wie folgt:

- Inventar: Überschüssige, überlagerte Produkte

- Warten: Arbeitskosten durch mangelnde Produktivität

- Mängel: Produkte, die nachgearbeitet oder verschrottet werden müssen

- Überproduktion: Mehr produzieren als der Markt verlangt

- Bewegung: Unnötige Bewegung von Mitarbeitern oder Ausrüstung

- Transport: Bewegung von Materialien und Produkten

- Over-Processing: Zusätzliche Arbeit erledigen, die keinen Wert bringt

Ursprünglich für die Fertigung gedacht, wird die Beseitigung dieser Abfälle seit Jahrzehnten konsequent auf die Lagerverwaltung angewendet, um den Betrieb zu rationalisieren.

Lean-Prinzipien in der Lagerhaltung aufschlüsseln

Warum brauche ich Lean Warehouse Management?

Die kurze Antwort ist, dass es Geld spart und die Produktivität verbessert.

Lagerverwalter müssen sich jeden Tag mit diesen Verschwendungen auseinandersetzen, daher ist es entscheidend, die Lean-Methode zu verwenden, um sie zu beseitigen und Ihre Arbeitsprozesse straff zu halten, um sicherzustellen, dass Sie das Beste aus dem herausholen, was Sie haben.

Wenn wir heute über die Verbesserung des Betriebs sprechen, schauen wir uns normalerweise an, wie digitale Lösungen Funktionen verbessern können, wie zum Beispiel ein ERP.

Das Bemerkenswerte am Lagerbetrieb ist jedoch, dass viele der Hindernisse völlig nicht digital sind. Mit anderen Worten, der Betrieb eines Unternehmens kann zunehmend unproduktiv werden, einfach durch die Anhäufung kleinerer Prozesse, die nicht dem Standard entsprechen.

Hier kann eine schlanke Denkweise große Fortschritte machen; indem wir eine Reihe von Änderungen vornehmen, die den Ansatz zur Organisation des Lagers ändern, und diese Änderungen dann für die Zukunft beibehalten.

Kernprinzipien für Lean Warehousing

Diese schnelle schlanke Lagerverwaltungsmethode wird von Unternehmen implementiert, um ihre Effizienz zu steigern, ihre Organisationsmethoden zu verbessern und ihre Prozesse zu standardisieren.

Es gibt fünf Aspekte des 5S-Systems: Sortieren, Ordnen, Glänzen, Standardisieren und Erhalten.

Siehe auch: Intelligente Prozessoptimierung für Fertigung, Vertrieb und Logistik

Sortieren Sie Ihre Lean Warehouse-Ideen

Der erste Schritt besteht darin, Ihr Lager zu sortieren und zu identifizieren, was Sie brauchen und was nicht.

Was zu tun ist:

Beseitigen Sie Unordnung und schaffen Sie Räume mit unnötigen Gegenständen. Achten Sie genau darauf, welche Geräte und Materialien sich in einem bestimmten Bereich befinden, und fragen Sie sich, ob es notwendig ist, dass sie dort sind.

Einige Gegenstände müssen möglicherweise an einem anderen Ort platziert werden, an dem sie besser geeignet sind, andere müssen vollständig entfernt werden.

Wenn Sie einen Artikel nicht identifizieren können oder wo er hingehört, markieren Sie ihn, damit andere es vielleicht können.

Wenn es nicht abgeholt wird, verkaufen Sie es, recyceln Sie es oder werfen Sie es weg, es sei denn, Sie sind sicher, dass Ihr Betrieb es unbedingt benötigt. In diesem Fall bewahren Sie es für eine spätere Verwendung auf.

Ideen ordnen

In Ordnung bringen bedeutet effektiv, Ihre physische Einrichtung zu rationalisieren – mit anderen Worten, die effizienteste Nutzung von Bewegungen im Gebäude zu ermöglichen.

Was zu tun ist:

Das Ziel dieses Schrittes ist die Organisation Ihres Lagers. Erstellen Sie eine Bodenkarte, um zu bestimmen, wo Materialien und Ausrüstung aufbewahrt werden sollten, und entwerfen Sie einen Verkehrsfluss für Fußgänger und Maschinen, um die Effizienz zu verbessern.

Platzieren Sie häufig verwendete Gegenstände und Geräte in leicht zugänglichen Bereichen und Anweisungen, um die Abrufzeit für die Mitarbeiter zu verkürzen.

Diese Kommunikation mit den Arbeitern durch Etikettierung und Schilder ist entscheidend, damit alles reibungslos läuft – das Letzte, was Sie tun möchten, ist, Ihre gesamte Lagerhalle neu zu ordnen und die Arbeiter nicht wissen zu lassen, wo sich etwas befindet.

Das erleichtert auch neuen Mitarbeitern den Einstieg in die Arbeit im Lager.

In einem Fulfillment-Lager ist Laufen „der Feind einer effizienten Kommissionierung. Tatsächlich kann es bis zu 50 % des Kommissioniervorgangs ausmachen – und bis zur Hälfte Ihrer Lagerarbeitskosten. Ohne den richtigen systemgestützten Kommissionierprozess bezahlen Sie Kommissionierer dafür, zu Fuß zu gehen, nicht zu kommissionieren.“

Halten Sie Ihr Lean Warehouse organisiert

Es ist wichtig sicherzustellen, dass Ihr Lager organisiert und sauber ist, um effektive Lean-Lager-Prinzipien zu etablieren. Im Grunde geht es darum, dafür zu sorgen, dass Sie Ihr Lager aufgeräumt halten, aber es ist viel mehr, als nur einen Mopp und einen Eimer herauszuholen oder Regale zu organisieren.

Was zu tun ist:

Der Hauptvorteil, Ihr Lager sauber zu halten, besteht darin, dass Sie die Möglichkeit haben, eine effektive vorbeugende Wartung durchzuführen, dies ist insbesondere dann der Fall, wenn die Mitarbeiter ihre eigenen Bereiche in Besitz nehmen.

Sie werden in der Lage sein, fehlende Gegenstände, verlegte Gegenstände und Probleme mit Maschinen zu identifizieren, die sonst unbemerkt bleiben würden; hilft Ihnen, ein kleines Problem zu erkennen, bevor es ein viel größeres Problem verursacht.

Standardisieren Sie schlanke Lagerpraktiken

Standards am Arbeitsplatz sind wichtig; Standards in einem Lager sind sogar noch wichtiger, wenn Sie versuchen, die Produktivität zu maximieren.

62 % der Befragten gaben menschliches Versagen durch manuelles Prozessmanagement als Hauptursache für Probleme bei der Lagerbestandserfüllung an.

Was zu tun ist:

Alle Prozesse sollten standardisiert sein, und die Mitarbeiter sollten ein sehr klares Verständnis davon haben, was von ihnen erwartet wird, und ihnen die Materialien zur Verfügung stellen, die ihnen die Erledigung von Aufgaben ermöglichen.

Dies geschieht in der Regel durch Checklisten und Best Practices und Verfahren, die den Mitarbeitern sichtbar und zugänglich gemacht werden. Auf diese Weise führen Sie auch eine angemessene Rechenschaftspflicht ein, damit die Mitarbeiter wissen, was von ihnen erwartet wird, und die Mittel dazu verstehen.

Niemand fragt sich, was er tun soll, oder rätselt, wie er seine Arbeit erledigen soll.

Diese Standards sollten leicht verständlich und leicht zugänglich sein, egal ob es sich um ein Poster oder ein Online-Dokument handelt. Verwenden Sie für neue Mitarbeiter Schulungshandbücher, um sie so schnell wie möglich auf den neuesten Stand zu bringen.

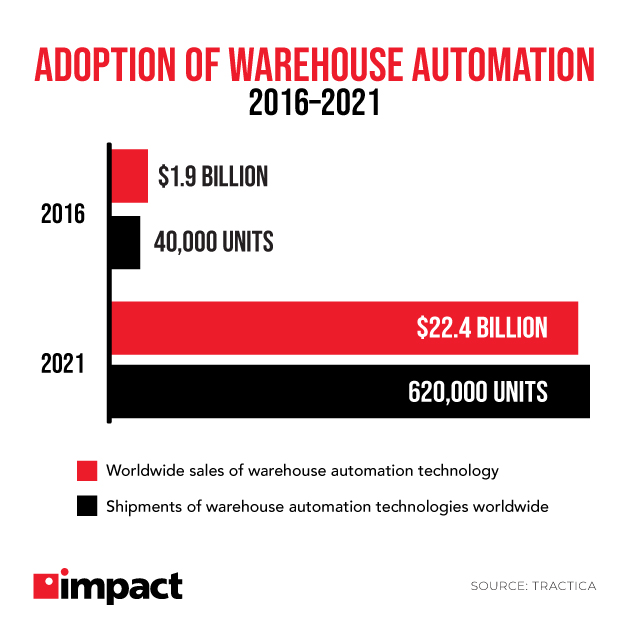

Sobald Sie eine Reihe standardisierter Verfahren eingerichtet haben, können Sie sogar Automatisierungslösungen einführen, wie es viele andere Unternehmen bereits getan haben.

Führen Sie nachhaltige Lean-Lösungen ein

Wenn wir mit unseren Kunden über die Verbesserung von Geschäftsprozessen sprechen, wird großer Wert auf kontinuierliche Weiterentwicklung gelegt – es geht nie um One-and-Done-Lösungen.

In der ursprünglichen japanischen Methodik wird es direkt mit „Disziplin“ übersetzt, was bedeutet, dass Sie, sobald Sie Ihre neuen Regeln und Praktiken etabliert haben, Ihre Disziplin beibehalten müssen, um sie aufrechtzuerhalten und kontinuierlich zu verbessern.

Mehr als 3 von 10 Warenhäusern und Distributionszentren verwenden derzeit Robotik oder erwägen dies.

Was zu tun ist:

Im Wesentlichen bedeutet dies, dass alle Prinzipien – von den Schritten eins bis fünf – des schlanken Lagerbetriebs konsequent angewendet werden sollten.

Wenn beispielsweise der Grundriss für die Bewegungseffizienz mit der Zeit nicht wie beabsichtigt funktioniert, dann überprüfen Sie ihn erneut. Wenn sich in einem Bereich Geräte angesammelt haben, wenden Sie den ersten Schritt erneut an.

Um dies zu erreichen, stellen Sie sicher, dass sich die Manager zu den fünf Schritten verpflichten; Ohne ihre Anleitung könnten Sie Schwierigkeiten haben, die Praktiken aufrechtzuerhalten – und Ihre verbesserte Effizienz.

Das Endergebnis

- Das „Lean“-Konzept ist eine bewährte Methodik, die ihren Ursprung in der Fertigung hat, aber auf viele Geschäftsvorgänge, einschließlich des Lagers, angewendet werden kann.

- Schlanke Lagerabläufe sind ein grundlegender Aspekt zur Verbesserung der Produktivität und Effizienz innerhalb einer Organisation.

- Das Erstellen eines schlanken Plans für Ihr Lager und dessen Einhaltung ist wichtig, um die Verbesserungen, die Sie an Ihren Prozessen vorgenommen haben, aufrechtzuerhalten.

Ein schlanker Lagerbetrieb ist unerlässlich, aber Effizienzsteigerungen enden nicht nur mit der Implementierung effektiver schlanker Lagerpraktiken. Technologielösungen wie ERPs verwenden Ihre Daten, um Ihnen punktgenaue Analysen Ihres Lagerbetriebs zu liefern.

Mithilfe von Analysen können Sie Überbestände reduzieren, historische Trends in Ihrem Bestand bewerten, die Produktivität der Mitarbeiter sehen und Vorhersagen erhalten, die Ihnen helfen, sich auf Marktschwankungen vorzubereiten, die Sie sonst möglicherweise nicht wahrgenommen hätten.

Für weitere Informationen darüber, wie technische Lösungen Ihrem KMU helfen können, laden Sie unser kostenloses eBook „Fast-Tracking Your Digital Transformation“ herunter, das ein ganzes Kapitel über Enterprise Resource Management enthält, das hilft, die Effizienz Ihrer Lieferkette und anderer Lagerprozesse zu verbessern.