無駄のない倉庫運営の秘訣

公開: 2022-04-08無駄のない倉庫運用は、今日の気候におけるあらゆるビジネスの重要な目標となるはずです。

私たちは最近、無駄のない製造法と関連するプラクティスが製品やサービスを劇的に改善するのにどのように役立つかについてブログを書きました.同じことは倉庫と物流にも当てはまり、同じ原則の多くが適用されます.

先週に引き続き、今日は無駄のない倉庫運営を確立するための5S戦略についてお話します。

関連: 倉庫の自動化について

無駄のない倉庫管理とは?

「リーン」の概念は、1930 年代に日本の自動車メーカーのトヨタが製造プロセスを合理化する方法として開発しました。 それ以来、効率的な運用のモデルとして世界中で採用されています。

生産性に影響を与えずに無駄を排除することを目指しています。 概説されている7つの「無駄」は次のとおりです。

- 在庫:過剰な過剰在庫商品

- 待機:生産性の欠如による人件費

- 欠陥:再加工または廃棄が必要な製品

- 過剰生産:市場の需要以上に生産すること

- モーション:従業員または設備の不要な移動

- 輸送:材料と製品の移動

- 過剰処理:価値をもたらさない追加作業を行うこと

もともとは製造を目的としていましたが、これらの無駄を取り除くことは、何十年にもわたって業務を合理化するために倉庫管理に一貫して適用されてきました.

倉庫保管における無駄のない原則の打破

無駄のない倉庫管理が必要な理由

簡単に言えば、お金を節約し、生産性を向上させるということです。

倉庫管理者は毎日これらの無駄に対処しなければならないため、無駄のない方法を使用してそれらを排除し、作業プロセスをタイトに保つことは、持っているものを最大限に活用するために重要です.

通常、業務の改善について話すときは、ERP などのデジタル ソリューションがどのように機能を改善できるかを検討します。

ただし、倉庫の運用で注目すべき点は、障害の多くが完全にデジタル化されていないことです。 言い換えれば、標準に達していないマイナーなプロセスが蓄積されるだけで、組織の業務はますます非生産的になる可能性があります。

これは、無駄のない考え方が大きな進歩を遂げることができる場所です。 倉庫の編成方法へのアプローチを変更する多くの変更を採用し、将来のためにそれらの変更を維持することによって。

無駄のない倉庫管理の基本原則

この迅速な無駄のない倉庫管理方法論は、効率を高め、組織の方法を改善し、プロセスを標準化するために企業によって実装されます。

5Sシステムには、整理、整頓、磨き、標準化、維持の5つの側面があります。

関連: 製造、流通、ロジスティクスのインテリジェントなプロセス最適化

無駄のない倉庫のアイデアを並べ替える

最初のステップは、倉庫を整理することです。必要なものと不要なものを識別します。

何をすべきか:

雑然としたスペースをなくし、不必要なアイテムが入っているスペースを空けます。特定のエリアにある機器や材料に細心の注意を払い、それらがそこにある必要があるかどうかを自問してください。

一部のアイテムは、より適した別のエリアに配置する必要がある場合もあれば、完全に削除される場合もあります。

アイテムやその必要な場所を特定できない場合は、タグを付けて、他のユーザーが特定できるようにします。

請求されていない場合は、販売するか、リサイクルするか、廃棄してください。ただし、運用に確実に必要であると確信している場合を除きます。その場合は、後で使用するために保管してください。

アイデアを順番に設定する

Set in Order は、事実上、物理的なセットアップを合理化することと言い換えることができます。つまり、建物内の移動を最も効率的に使用できるようになります。

何をすべきか:

このステップの目標は、倉庫を整理することです。 フロア マップを作成して、材料と機器を保管する場所を決定し、足と機械の動線を設計して効率を向上させます。

頻繁に使用するアイテムや機器をアクセスしやすい場所に置き、従業員の取り出し時間を短縮するように指示します。

ラベルや標識を介した作業員とのコミュニケーションは、すべてを円滑に進めるために不可欠です。倉庫のフロア全体を再配置して、作業員にどこに何があるかを知らせないようにすることは、最も避けたいことです。

これにより、新入社員が倉庫での仕事のやり方を理解しやすくなります。

フルフィルメント倉庫では、歩くことは「効率的な注文ピッキングの大敵です。 実際、これはピッキング プロセスの 50% を占め、倉庫の人件費の最大半分を占めることもあります。 システム支援による適切なピッキング プロセスがなければ、ピッカーは、ピッキングするのではなく、歩き回ることになります。」

無駄のない倉庫を整理整頓

効果的な無駄のない倉庫の原則を確立するには、倉庫が整理され、清潔であることを確認することが重要です。 これは基本的に、倉庫を整理整頓することに帰着しますが、単にモップやバケツを取り出したり、棚を整理したりするだけではありません。

何をすべきか:

倉庫を清潔に保つことの主な利点は、予防保守を効果的に実行する機会が得られることです。これは、特に従業員が自分の領域を所有している場合に当てはまります。

彼らは、紛失したアイテム、置き忘れたアイテム、および他の方法では見過ごされていた機械の問題を特定できるようになります。 大きな問題が発生する前に、小さな問題を認識するのに役立ちます。

無駄のない倉庫の慣行を標準化する

職場の基準は重要です。 生産性を最大化しようとする場合、倉庫の基準はさらに重要になります。

回答者の 62% が、手作業によるプロセス管理による人為的エラーが、在庫フルフィルメントの問題の最大の根本原因であると報告しています。

何をすべきか:

すべてのプロセスを標準化する必要があり、従業員は自分に求められていることを非常に明確に理解し、タスクを完了するための資料を利用できるようにする必要があります。

これらは通常、チェックリスト、ベスト プラクティス、手順をスタッフに表示してアクセスできるようにすることで行われます。 そうすることで、適切な説明責任を導入して、スタッフが自分に期待されていることを理解し、そうする手段を理解できるようにします。

何をすべきか迷ったり、仕事のやり方を推測したりする人は誰もいません。

これらの基準は、ポスターであろうとオンライン文書であろうと、理解しやすく、アクセスしやすいものでなければなりません。 新入社員の場合は、トレーニング マニュアルを使用して、できるだけ早く習得してください。

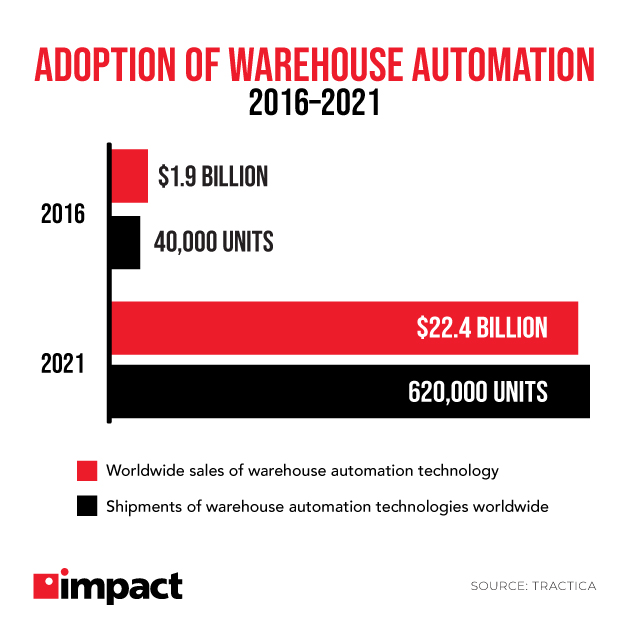

一連の標準化された手順を確立したら、他の多くの企業がすでに行っているように、自動化ソリューションを採用することさえできます.

持続可能なリーン ソリューションの導入

お客様とビジネス プロセスの改善について話すときは、継続的な開発に重点が置かれます。これは、1 回限りのソリューションではありません。

元の日本の方法論では、それはそのまま「規律」と訳されます。つまり、新しいルールと慣行を確立したら、それらを維持し、継続的に改善するために規律を維持する必要があります。

現在、10 の倉庫と配送センターのうち 3 つ以上がロボットを使用しているか、検討しています。

何をすべきか:

つまり、ステップ 1 から 5 までの無駄のない倉庫運用のすべての原則を一貫して適用する必要があるということです。

たとえば、時間の経過とともに移動効率のフロア プランが意図したとおりに機能しない場合は、再検討します。 エリア内に機器が蓄積されている場合は、最初のステップをもう一度適用してください。

これを達成するには、管理者が 5 つのステップにコミットしていることを確認してください。 彼らの指示がなければ、プラクティスを維持するのに苦労し、効率が向上する可能性があります。

結論

- 「無駄のない」概念は、製造業に端を発する実証済みの方法論ですが、倉庫を含む多くの事業運営に適用できます。

- 無駄のない倉庫運用は、組織内の生産性と効率を向上させるための基本的な側面です。

- 倉庫の無駄のない計画を作成し、それに固執することは、プロセスに対して行った改善を維持するために重要です。

無駄のない倉庫運用は不可欠ですが、効率の改善は効果的な無駄のない倉庫慣行の実装だけでは終わりません。 ERP などのテクノロジー ソリューションは、データを使用して、正確な精度で倉庫の運用を分析します。

分析を使用すると、過剰在庫を減らし、在庫の過去の傾向を評価し、従業員の生産性を確認し、他の方法では気付かなかった可能性のある市場の変動に備えるのに役立つ予測を得ることができます。

テクノロジー ソリューションが SMB にどのように役立つかについての詳細は、無料の eBook「Fast-Tracking Your Digital Transformation」をダウンロードしてください。エンタープライズ リソース マネジメントに関する章全体が掲載されており、サプライ チェーンやその他の倉庫プロセスの効率を向上させるのに役立ちます。