リーン生産とは何か、それが必要なのか?

公開: 2022-01-11リーン生産の定義: リーン生産とは? リーン生産方式の中核となる原則は、無駄を減らして生産性を向上させることを指し、組織がより優れた製品やサービスをより効率的に顧客に提供できるようにします。

リーンマニュファクチャリングの概念は 1930 年代から存在していましたが、その背後にあるアイデアは今日でも関連性があり、特に中小企業向けの手頃な価格のデジタル技術の出現により、広く実践されています。

日本の自動車メーカーであるトヨタは、次の 2 つの異なる側面に力を注いで、このコンセプトを考案したことで知られています。

- Jidoka: 人間が技術を監視するプロセス、つまり人間の支援による自動化を指します。

- ジャスト・イン・タイム:必要なものを、必要な時に、必要な量だけ作ることで生産性を向上させること。

当然のことながら、ほとんどの製造業はジャスト イン タイム生産の概念に慣れ親しんでいますが、現代のテクノロジーのコンテキストでの適用性はこれまで以上に適切です。

今日は、リーン生産方式の重要な分野と、テクノロジーがこれらの分野にどのように役立つかについて見ていきます。

リーン生産方式のコアメソッド

無駄のない製造戦略を構成するものは何ですか? 可能な限り効果的に業務を合理化しようとするリーン生産方式には、5 つの主要な方法があります。 彼らです:

1. プロセスの改善

労働力が投入され、アウトプットが期待されるあらゆるプロセスがこれに該当します。 もちろん、これはほとんどすべてをカバーしていますが、製造業の用語では、これは通常、自動化によって改善できるプロセスに適用されます.

これらのプロセスは、特定の部門に限定されません。 どの製造会社でも、さらに言えばどの会社でも、テクノロジを使用してプロセスを改善することで利益を得る企業がいくつかあります。 簡単な例としては、支払い請求書、注文フルフィルメントの自動化、または大規模な注文に対する一括アクションの使用があります。

推奨される解決策: ワークフローの自動化

組織内のプロセスの改善について話すとき、その手段として自動化を追求するのが一般的です。

ロボティック プロセス オートメーション (RPA) を使用することで、企業は有人または無人のソフトウェア ボットを利用できます。

有人ボットは人間が個人的にアクションをトリガーする必要がありますが、無人ボットは入力を必要とせずに単独で動作します。

有人ボットと無人ボットを適切に組み合わせて使用することで、生産からフルフィルメントまでの製造プロセスで作業プロセスを大幅に合理化できます。

関連ケース スタディ:保険会社が AP と請求を再編成するのに役立つ新しいドキュメント管理手順

2. 識別価値

あなたの製品の価値は、顧客がその製品に見出す価値によって決まります。 これは当然のことのように思えるかもしれませんが、多くの製造業者は、顧客が提供する貴重なデータを掘り下げることに失敗しています。

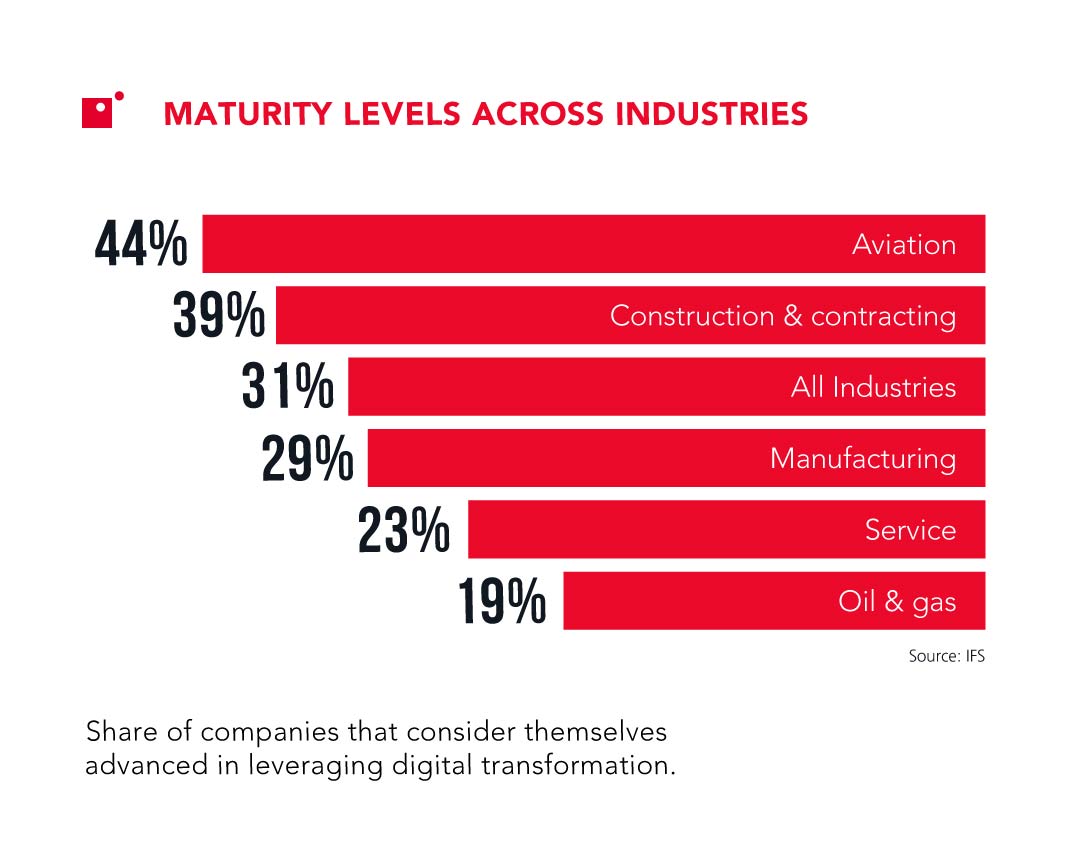

Deloitte の調査によると、多くの製造企業は、顧客中心のイノベーションや人材など、より広範な企業全体のイニシアチブに関して遅れをとっています。

言い換えれば、業界の多くの企業は、価値を特定するためにテクノロジーを自由に活用できていません。 そうすることで、何が機能し、何が機能しないかをより効果的に評価し、より優れた製品を提供することができます。

推奨されるソリューション: ビッグデータ分析

今日のデジタル主導の世界では、ビッグデータが組織の成否を左右します。

データは私たちの生活のあらゆる面でどこにでもありますが、この情報を活用して、成長のための貴重な洞察を特定するのに役立つ企業はほとんどありません。

クラウドを採用している企業の 87% が、クラウドの使用によるビジネスの成長を報告しています。 企業の 41% が、ビジネスの成長をクラウド サービスの使用に直接帰することができます。

関連記事:スマートマニュファクチャリングとは?

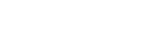

問題の単純な事実は、多くの企業がデータをもっと活用したいと公言している一方で、現実には、それを実行している企業はほとんどないということです。

データは、予測分析を使用して在庫レベルをより適切に追跡する方法を決定したり、生産ラインの機械の状態を監視して、問題がより大きな問題になる前に問題を解決したり、または個々のプロセスに対する工場の効率をより効果的に評価します。

3. 継続的に改善する

今日のリーン製造業は、ほとんどのデジタル イニシアチブと同様に、プロセスを 1 回限りのソリューションとして扱うのではなく、継続的に改善することを目的としています。

これは、新しい ERP システムのように、テクノロジーが導入されたら、それを使用して製品の品質と廃棄物の問題を一貫して探す必要があることを意味します。これは、プロセスを遅らせる要因 (多くの場合、以前は不明でした) をビジネスが取り除くのに役立ちます。

推奨されるソリューション: マネージド IT

テクノロジー ソリューションを拡張できることは、今日の組織にとって重要です。 ソフトウェアの 1 回限りの購入という従来のアプローチからの脱却が進むにつれて、今日のこれらのシステムは一般にレガシー ソリューションと呼ばれています。

レガシー ソリューション自体には何の問題もありませんが、ソフトウェア開発者とディストリビューターは、アプリのクラウドベースのサブスクリプション モデルに移行しています。

クラウドベースのソリューションは、将来の保証に関する限り、テクノロジの実装に最適な方法を提供します。主な理由は、これらのソリューションが、成長または衰退を経験している企業にとって非常にスケーラブルであり、古いシステムが邪魔されたときに存在する可能性がある問題の一部を軽減するためです。

マネージド IT プログラムの詳細については、こちらをご覧ください。

4. フローを作成する

フローは、プロセスの改善に大きく左右されます。 フローとは、ビジネスがそのプロセスを、配置から配送までの注文プロセスが利用可能なツールで可能な限りスムーズに実行されるように改善することです。

このプロセスを遅らせる不必要な障壁がある場合、フローが中断され、人件費や希望する種類のサービスを提供できないことによる費用など、お金を失うことになります。

解決策の提案: プロセス マッピング/自動化

適切なフローを確立することは、作業プロセスがどれほど効果的かを正確に理解することから始まります。これは、プロセス マッピングによって行われます。

プロセス マッピングが完了した後、利害関係者はフローの問題を特定し、それを改善する手段として自動化を採用できるため、これも自動化に結び付けられます。

5. プロセスを標準化する

最後に、プロセスを標準化しました。 プロセスがある程度標準化されていなければ、プロセスを改善してフローを達成することは不可能です。

標準化により、プロセスにおける当て推量が排除され、定義された程度の品質が保証されます。 また、プロセスのシステムを文書化することもできるため、将来的に改善されたプロセスと比較することができます。

推奨されるソリューション: エンタープライズ リソース プランニング (ERP)

ERP についてはこの記事の後半でもう少し詳しく説明しますが、プロセスの標準化という文脈での ERP は非常に重要です。

これは特に、相互に接続されていないさまざまなソリューションを使用してさまざまな部門で運用している組織に当てはまります。

このような断絶が原因で、企業が不注意でデータ サイロを作成することがよくあります。つまり、組織全体で自社のデータを包括的に評価する能力を事実上遮断してしまいます。

関連記事: データのサイロを打破する: ビジネス データを統合する

ERP を採用することで、企業はすべてのソリューションを 1 つのダッシュボードに統合し、いつでもどこからでもデータにアクセスできるようになります。

これにより、はるかに多くの標準化が可能になり、複数のオフィスや場所で事業を展開するビジネスにとって特に重要です。

従来業務の8つのムダ

さらに、いわゆる「伝統的な業務の 8 つのムダ」があります。これはリーン生産を妨げています。 これらは:

- 不要な輸送

- 過剰在庫

- 人や機器の不要な動き

- アイドル状態の従業員または設備

- 製品の過剰生産

- 付加価値のない不必要な機能を追加するなど、製品を過度に処理する

- 欠陥

- 労働者、スキルセットに応じて有効に活用されているかどうか

8 番目の要素は新しく追加されたものですが、削除する必要がある重要な無駄です。

これらの無駄のいずれかがよく知られている場合は、これらの問題に対処し、運用プロセスを改善して無駄のない製造を実現する方法を検討する時期です。

廃棄物への解決策は何ですか?

企業は、自分自身で、または MSP などのサード パーティを通じて、監査を通じて問題を評価できます。

業務を妨げている廃棄物の問題を特定したら、それらに対処するのに役立つデジタル ソリューションを導入します。

エンタープライズ リソース プランニング システム

製造業にとってERPは必須です。 ERP は、ビジネス全体でデータを統合するシステムであり、次のような幅広い分野をカバーできます。

- 在庫とサプライチェーン

- 自動レポート

- プロジェクト管理

- 人事機能

- セールスとマーケティング

世界中のデータの量、さらにはビジネスにおけるデータの量は本当に驚異的ですが、そのデータを使用していない場合はどうでしょうか?

過去 2 年間だけでも、世界中のデータの 90% が生成されました。

率直に言って、組織全体が苦しんでいます。 最新の ERP プラットフォームの主な特徴は、ビッグ データ セットを自動的に調べて実用的なデータを提供できることです。

データセットの分析は常に製造業の一部でしたが、今日それを実行できる規模と速度は比類のないものです。これは、予測分析の使用が 2017 年から 2019 年にかけて 76% 増加した理由の 1 つです。

製造業者にとって、これは弱点を理解して修正し、より無駄のない運用を実現するために重要です。

企業が ERP で分析を使用してサプライ チェーンを合理化する方法の詳細については、以下の関連記事をクリックして、無駄を削減し、より効率的な運用を実現するために先駆者が行っていることをご覧ください。

関連記事: サプライ チェーンの混乱: 分析による効果的な脅威の軽減

顧客関係管理

CRM は、スタンドアロンまたは ERP システムのモジュールとして提供されます。 同様に、データセットを使用しますが、クライアントにのみ関連します。

CRMは、サービスと製品に対する顧客満足度に対処するための実用的なデータを提供できます.

顧客データをすべて 1 か所に保管し、分析ツールを使用することで、顧客の好き嫌いをよりよく理解し、それに応じてサービスを変更することができます。

また、とりわけ、消費者ベース内でのアップセルやリターゲティングの機会を特定する機会も提供します。

結論

ここで「リーン製造とは何か?」と疑問に思った方は、このブログ投稿で、リーン製造とは何か、組織によってどのように展開されているか、今日の製造業者にとってなぜ重要なのかを理解していただければ幸いです。

リーン生産方式は、20 世紀後半から米国で使用されてきた用語であり、今日でも重要な意味を持っていますが、その意味はまったく異なります。

無駄を削減し、プロセスを改善し、製造業務を合理化するという原則は決して新しいものではありませんが、これらの目標を達成するためのツールは、これまで以上に SMB にとって実行可能になっています。

全国の組織がクラウド ERP システムや同様のモジュールを大規模に実装しているのには理由があります。 企業が自由に使える豊富なデータを活用し、そのデータを使用して有意義な変化を推進することです。

無駄のリストを見て、そのどれかが真実であると思われる場合は、問題に正面から取り組み、無駄のない製造オペレーションを構築できるように、適切なソリューションを導入することを検討する時がきました。支出を削減し、生産性を最大化します。

最近の出来事に照らして、多くの組織は、従業員が劇的な変化を目の当たりにしている間、遅れを取り戻すために間に合わせのクラウド ソリューションを実装しようとしていることに気づきました。

クラウドがビジネスの将来に向けて良好な状態を維持する方法の詳細については、eBook「どのクラウド オプションがあなたのビジネスに適していますか?」をダウンロードしてください。