什麼是精益製造,您需要它嗎?

已發表: 2022-01-11精益製造定義:什麼是精益製造? 精益製造的核心原則是指減少浪費和提高生產力的實踐,幫助組織更有效地向客戶提供更好的產品或服務。

儘管精益製造的概念自 1930 年代就已存在,但其背後的理念在今天仍然具有現實意義並得到廣泛應用,尤其是隨著中小型企業負擔得起的數字技術的出現。

日本汽車製造商豐田因提出這一概念而備受讚譽,他們將努力集中在兩個不同的方面:

- Jidoka:指的是人工監督技術的過程——在人工協助下實現自動化。

- 準時制:指通過僅在需要的時間和需要的數量上創建需要的內容來提高生產力。

自然,大多數製造企業都會熟悉即時生產的概念,但它在現代技術背景下的適用性從未如此貼切。

今天,我們將探討精益製造的關鍵領域以及技術如何幫助解決這些領域。

精益製造的核心方法

什麼是精益製造戰略? 精益製造有五種核心方法,它們試圖盡可能有效地簡化運營。 他們是:

1. 改進流程

任何投入勞動力並預期產出的過程都屬於此範圍。 當然,這幾乎涵蓋了所有內容,但在製造方面,這通常適用於可以通過自動化改進的流程。

這些流程不限於任何一個部門; 任何製造公司(或任何公司)都可以通過使用技術改進其流程而受益。 一個簡單的例子是自動化支付發票、訂單履行或對大訂單使用批量操作。

建議的解決方案:工作流程自動化

當我們談論改進組織中的流程時,通常會追求自動化作為這樣做的一種手段。

通過使用機器人流程自動化 (RPA),公司可以利用有人值守或無人值守的軟件機器人。

有人值守的機器人需要人親自觸發動作,而無人值守的機器人無需任何輸入即可自行操作。

通過使用有人值守和無人值守機器人的適當組合,可以在從生產到履行的製造過程中顯著簡化工作流程。

相關案例研究:新的文檔管理程序幫助保險公司重組 AP 和索賠

2. 識別價值

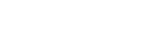

您的產品的價值取決於您的客戶在其中找到的價值。 雖然這似乎很明顯,但大量製造商未能深入挖掘其客戶提供的有價值數據。

德勤的一項研究表明,在以客戶為中心的創新和人力資源等更廣泛的企業範圍內的舉措方面,許多製造企業都落後了。

換句話說,該行業的許多企業都沒有利用他們掌握的技術來識別價值。 當他們這樣做時,他們能夠更有效地評估哪些有效,哪些無效,從而提供更好的整體產品。

建議的解決方案:大數據分析

在當今數字驅動的世界中,大數據成就或破壞組織。

數據無處不在,在我們生活的方方面面,但很少有企業利用這些信息來幫助他們識別有價值的增長見解。

在採用雲的企業中,有 87% 的企業報告稱,他們的雲使用實現了業務增長。 41% 的企業能夠將業務增長直接歸因於他們對雲服務的使用。

相關文章:什麼是智能製造?

一個簡單的事實是,雖然許多企業都聲稱希望更多地利用他們的數據,但現實是很少有人這樣做。

數據幾乎可以用於任何工作,無論是確定如何使用預測分析更好地跟踪庫存水平,監控生產線中機器的健康狀況以便在問題成為更大的問題之前解決問題,還是能夠更有效地評估您工廠的各個流程的效率。

3. 持續改進

與大多數數字計劃一樣,今天的精益製造是關於不斷改進您的流程,而不是將其視為一次性解決方案。

這意味著一旦技術到位,就像新的 ERP 系統一樣,它應該被用來持續尋找產品質量和浪費方面的問題,幫助企業消除導致流程變慢的因素——通常是以前未知的因素。

建議的解決方案:託管 IT

能夠擴展技術解決方案對於當今的組織來說非常重要。 隨著我們不斷擺脫更傳統的一次性購買軟件的方法,這些系統今天通常被稱為遺留解決方案。

雖然傳統解決方案本身並沒有什麼問題,但軟件開發商和分銷商已將其應用程序轉向基於雲的訂閱模式。

就面向未來而言,基於雲的解決方案為技術實施提供了最佳途徑,主要是因為這些解決方案對於經歷增長或衰退的企業來說具有很強的可擴展性,從而減輕了舊系統可能出現的一些問題。

在此處了解有關託管 IT 計劃的更多信息。

4.創建流程

Flow 很大程度上取決於改進流程。 流程是指企業將其流程改進到訂單流程(從放置到交付)使用可用工具盡可能順利運行的程度。

如果有不必要的障礙減緩了這個過程,那麼你的流程就會被打亂,你就會蒙受損失,無論是勞動力成本還是無法提供你想要的服務的成本。

建議解決方案:流程映射/自動化

建立良好的流程始於準確了解您的工作流程的有效性,這是通過流程映射完成的。

這也再次與自動化聯繫在一起,因為在流程映射完成後,利益相關者可以確定他們在哪裡遇到了流程問題,並採用自動化作為改進流程的手段。

5. 標準化流程

最後,我們有標準化的流程。 如果您的流程在某種程度上沒有標準化,就不可能改進您的流程並實現流程。

標準化消除了流程中的猜測並確保了一定程度的質量。 它還允許您為您的流程建立一個記錄系統,以便您可以將其與您改進的流程進行比較。

建議的解決方案:企業資源規劃 (ERP)

我們將在後面的文章中詳細介紹 ERP,但在標準化流程的背景下 ERP 非常重要。

對於仍在使用不同解決方案的不同部門進行運作的組織來說尤其如此,這些解決方案彼此之間沒有聯繫。

由於這種脫節,企業在不經意間創建數據孤島是很常見的——實際上是關閉了他們自己在整個組織中全面評估自己的數據的能力。

相關文章:打破數據孤島:統一您的業務數據

通過採用 ERP,公司可以將其所有解決方案集成到一個儀表板中,從而隨時隨地訪問數據。

這允許更多的標準化,並且對於跨多個辦公室或地點運營的企業尤其重要。

傳統作業的八種浪費

此外,還有所謂的“傳統作業八廢”——阻礙精益製造。 這些是:

- 不必要的運輸

- 庫存過剩

- 人員或設備的不必要運動

- 閒置的員工或設備

- 過度生產產品

- 過度加工產品,例如添加沒有價值的不必要功能

- 缺陷

- 工人,就他們是否根據他們的技能得到有效利用而言

第八個因素是一個較新的添加,但仍然是一個應該去除的重要浪費。

如果這些浪費中的任何一種都很熟悉,那麼是時候開始考慮如何解決這些問題並通過您的運營改進流程以實現精益製造。

浪費的解決方案是什麼?

企業可以通過審核來評估他們的問題,無論是他們自己還是通過像 MSP 這樣的第三方。

一旦您確定了阻礙您的運營的浪費問題,就該制定可以幫助您解決這些問題的數字解決方案了。

企業資源規劃系統

ERP是製造業企業的必備品。 ERP 是統一企業數據的系統,可以涵蓋廣泛的領域,例如:

- 庫存和供應鏈

- 自動報告

- 項目管理

- 人力資源職能

- 銷售和營銷

世界上的數據量以及企業中的擴展數據量確實令人震驚,但是如果您不使用這些數據怎麼辦?

僅在過去兩年中,就產生了全球 90% 的數據。

好吧,坦率地說,整個組織都受到了影響。 現代 ERP 平台的關鍵特徵是它能夠自動檢查大數據集並為您提供可操作的數據。

分析數據集一直是製造業的一部分,但今天可以完成的規模和速度是無與倫比的——這也是預測分析的使用從 2017 年到 2019 年增長 76% 的原因之一。

對於製造商而言,這對於了解弱點並修復它們、創建更精簡的運營至關重要。

有關企業如何使用 ERP 分析來簡化其供應鏈的更多信息,請單擊下面的相關帖子,了解領先者正在採取哪些措施來減少浪費和實施更精簡的運營。

相關文章:供應鏈中斷:通過分析有效緩解威脅

客戶關係管理

CRM 可以獨立出現,也可以作為 ERP 系統的一個模塊出現。 同樣,他們使用數據集——但僅與客戶相關。

您的 CRM 將能夠為您提供有關解決客戶對您的服務和產品的滿意度的可操作數據。

通過將您的客戶數據保存在一個地方並使用該工具進行分析,您可以更好地了解您的客戶喜歡和不喜歡什麼,並相應地更改您的服務。

它還將讓您有機會在您的消費者群中識別追加銷售和重新定位機會,等等。

底線

如果您來這裡問“什麼是精益製造?”,我們希望這篇博文能讓您了解它是什麼、組織如何部署它以及為什麼它對當今的製造商很重要。

精益製造是自 20世紀末以來在美國各地使用的一個術語,它在今天和以往一樣重要——只是在一個非常不同的背景下。

減少浪費、改進流程和簡化製造運營的原則並不新鮮,但如今實現這些目標的工具對於 SMB 來說比以往任何時候都更加可行。

全國各地的組織都在大規模實施雲 ERP 系統和類似模塊是有原因的; 這是為了利用公司擁有的大量數據,並利用這些數據來推動有意義的變革。

如果您正在查看廢物清單,並且其中任何一個都是正確的,那麼絕對是時候考慮制定正確的解決方案,以便您可以正面解決問題,創建更精簡的製造運營,將減少支出並最大限度地提高生產力。

鑑於最近發生的事件,許多組織發現自己正在迎頭趕上,試圖實施臨時的雲解決方案來彌補失地,而他們的員工卻經歷了劇烈的轉變。

要了解有關云如何確保您的業務在未來保持良好狀態的更多信息,請下載我們的電子書“哪種雲選項適合您的業務?”